INTERPUMP HYDRAULICS

CÓMO INTERPUMP HYDRAULICS HA

OPTIMIZADO LA PRODUCCIÓN CON DYMATION.

INTRODUCCIÓN DEL CLIENTE

Interpump es una empresa líder en la producción de cilindros telescópicos.

Interpump es una empresa líder en la producción de cilindros telescópicos, con una planta de fabricación ubicada en Faenza. Su gama de productos incluye cilindros delanteros, cilindros telescópicos de doble efecto, cilindros ligeros y cilindros bajo bastidor. El lanzamiento del nuevo cilindro delantero Serie 5 requería un aumento en la capacidad productiva, impulsando a la empresa a invertir en una nueva isla de torneado automatizada. Gracias a la colaboración con Dymation, Yaskawa e Iron’s Technology, se desarrolló un sistema innovador para la producción de esta nueva solución.

La empresa se enfrentó a un desafío significativo: aumentar la capacidad de producción para satisfacer la creciente demanda del nuevo cilindro delantero Serie 5, sin comprometer la eficiencia y la calidad. El objetivo era implementar un sistema automatizado capaz de mejorar el flujo de trabajo, garantizar un monitoreo continuo de la producción y optimizar los recursos humanos, manteniendo altos estándares de seguridad y fiabilidad. Sin embargo, para alcanzar estos resultados, Interpump tuvo que superar varios problemas que obstaculizaban el proceso:

- Necesidad de aumentar la capacidad de producción

- Automatización del flujo de trabajo

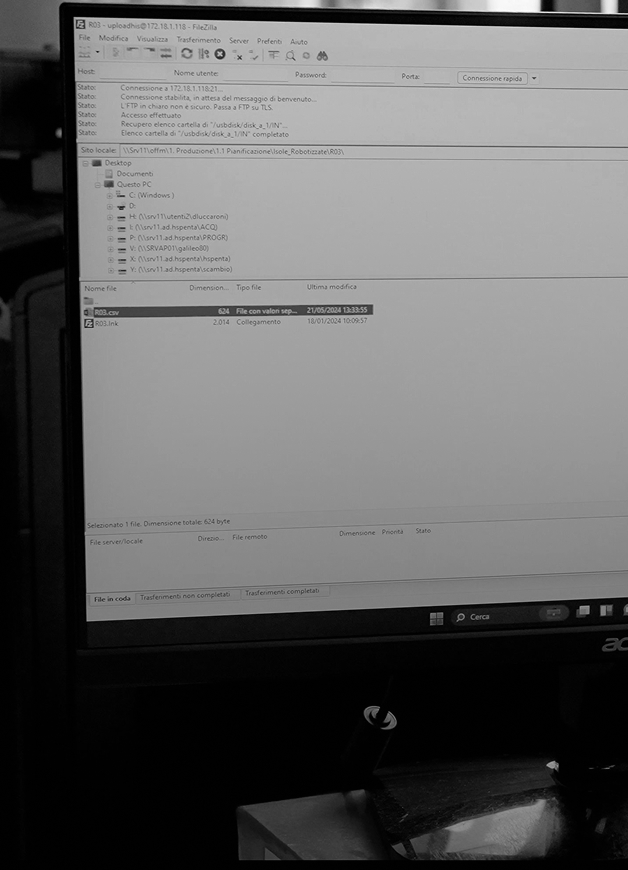

- Monitoreo y control remoto

- Seguridad y fiabilidad

- Optimización de los recursos humanos

Dymation implementó un sistema avanzado de automatización basado en un Robot Móvil Autónomo (AMR) interconectado con cuatro robots industriales mediante un software de gestión dedicado. Este sistema:

- Aumento en la capacidad de producción: Gracias a la automatización, la empresa incrementó el volumen de producción sin ampliar su plantilla.

- Mejora en el control de calidad: El sistema automatizado asegura una precisión superior en el ensamblaje y controles de calidad, reduciendo desperdicios y retrabajos.

- Reducción de costes operativos: La optimización de procesos disminuyó los costes de producción, incrementando así la rentabilidad de la empresa.

- Mejor aprovechamiento de la plantilla: Los operadores, liberados de tareas manuales, fueron reasignados a roles estratégicamente más valiosos.

- Seguridad y fiabilidad: El AMR personalizado mejoró el manejo de cargas pesadas, reduciendo riesgos de accidentes y mejorando las condiciones laborales.

Gracias a estos logros, la empresa ha decidido extender el sistema a otras estaciones de trabajo, reforzando así su compromiso con la innovación continua y la mejora de procesos.