GRANTERRE

QUAND L’AUTOMATISATION DEVIENT UN SUCCÈSS:

LE CAS GRANTERRE.

INTRODUCTION

GranTerre: l’excellence italienne entre tradition et innovation

GranTerre est l’un des principaux acteurs de l’agroalimentaire en Italie. Né en 2019 de la fusion de deux entreprises historiques – Grandi Salumifici Italiani et Parmareggio – le groupe a son siège à Modène, au cœur de l’Émilie. Aujourd’hui, GranTerre est une référence dans la production et la commercialisation de charcuteries et fromages affinés, à travers des marques emblématiques telles que Casa Modena, Parmareggio, Senfter et Agriform. L’entreprise met en valeur les produits phares de la tradition italienne – Jambon de Parme, Speck, mortadelle, Parmigiano Reggiano et Grana Padano – en maîtrisant l’ensemble de la chaîne d’approvisionnement pour garantir transparence, qualité et authenticité. Présente à la fois sur tout le territoire italien et sur la scène internationale, GranTerre sait parfaitement conjuguer son ancrage local et un savoir-faire industriel ; ainsi, chaque produit préserve un lien authentique avec son territoire d’origine.

LE DÉFI

DE LA COMPLEXITÉ À L’EXCELLENCE

Dans l’évolution de ses processus de production et de logistique, GranTerre a été confronté à une série de défis complexes. La gestion de ressources hétérogènes, souvent réparties dans des espaces restreints, nécessitait une coordination précise pour éviter tout risque de blocage ou d’interruption des opérations. Avec la croissance des flux et la diversité croissante des mouvements internes, la sécurité des personnes et des produits est devenue un enjeu majeur – d’autant plus dans un environnement où automatisation et travail manuel coexistent. Parallèlement, il était essentiel de maintenir des performances élevées malgré une complexité opérationnelle accrue, en trouvant le juste équilibre entre efficacité et flexibilité pour répondre à des besoins de production dynamiques et parfois imprévisibles. Un autre défi consistait à intégrer le facteur humain au sein des processus automatisés, sans compromettre le contrôle, la réactivité ni la responsabilisation des opérateurs. Enfin, GranTerre avait besoin d’une visibilité globale et centralisée sur l’ensemble de ses flux, à travers des systèmes connectés et fiables offrant un pilotage complet du processus ogistique, de bout en bout.

- Coordonner des ressources diverses dans des espaces réduits sans blocage opérationnel

- Maintenir des normes de sécurité élevées avec des flux logistiques complexes

- Garantir des performances élevées malgré l’augmentation des volumes et de la variabilité

- Trouver l’équilibre entre efficacité et flexibilité dans des environnements de production dynamiques

- Intégrer opérateurs et automatisation tout en maintenant contrôle et réactivité

- Assurer une visibilité et un contrôle de bout en bout grâce à des systèmes connectés et fiables

LA SOLUTION

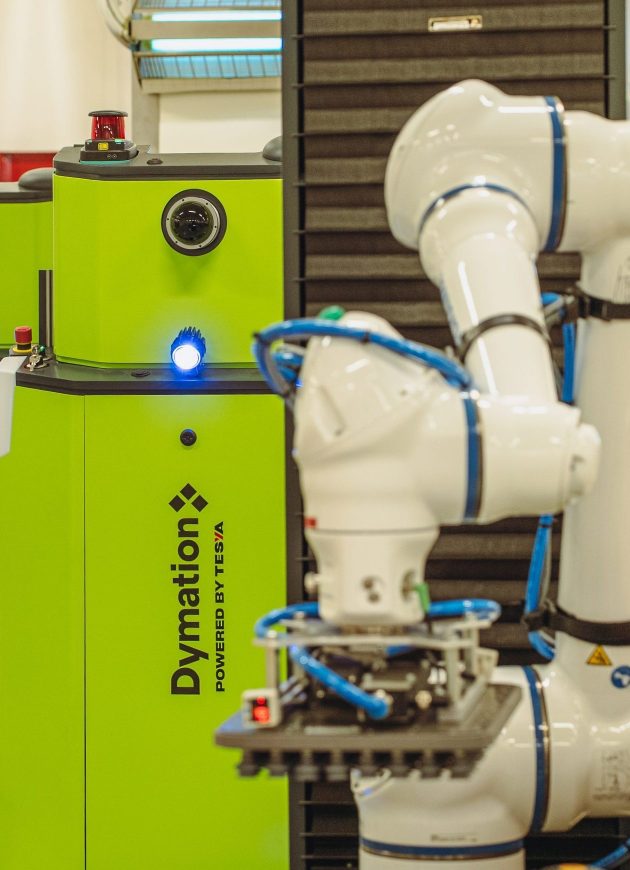

DYMATION RÉPOND À LA COMPLEXITÉ AVEC UN ÉCOSYSTÈME ÉVOLUTIF

Créer une synergie efficace entre personnes, systèmes automatisés et technologies pour un flux opérationnel fluide

L’HUMAN AU CŒUR DE L’AUTOMATISATION

SÉCURITÉ GARANTIE, SÉRÉNITÉ ASSURÉ

Moins de tâches manuelles, moins de risques d’accident ! Les automates collaborent et veillent en continu pour un environnement de travail sûr et fiable.

DES AUTOMATES AU SERVICE DE VOS TALENTS

Les machines prennent en charge les tâches répétitives, libérant vos équipes pour valoriser leur expertise et leur savoir-faire.

VERS UNE PRODUCTION AGILE ET CONNECTÉE

L’automatisation s’adapte aux rythmes de production et guide les décisions, pour un flux opérationnel fluide et intelligent.

BÉNÉFICES DE LA SOLUTION

SÉCURITÉ ACCRUE

Véhicules autonomes et parcours plus sûrs garantissent la coexistence homme machine même dans des espaces réduits

PRODUCTIVITÉ AMÉLIORÉE

Des flux plus rapides et sans interruption grâce à l’intégration entre palettiseurs, AMR et logiciel de gestion.

ORDRE ET PROPRETÉ

Des espaces dégagés et organisés permettent un meilleur contrôle du stock tout en réduisant le risque d’accidents.

VALORISATION DES PERSONNES

Les opérateurs se concentrent sur des tâches à valeur ajoutée. En réduisant les efforts physiques et les actions répétitives, la qualité du travail et le bien être perçu s’améliorent.

FLEXIBILITÉ OPÉRATIONNELLE

Le système suggère si l’intervention doit être réalisée par un opérateur ou par une machine, en s’adaptant en temps réel à l’écosystème.

SYSTÈME ÉVOLUTIF

Une solution prête à grandir avec l’entreprise : nouveaux robots, nouveaux modules, même architecture.